- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

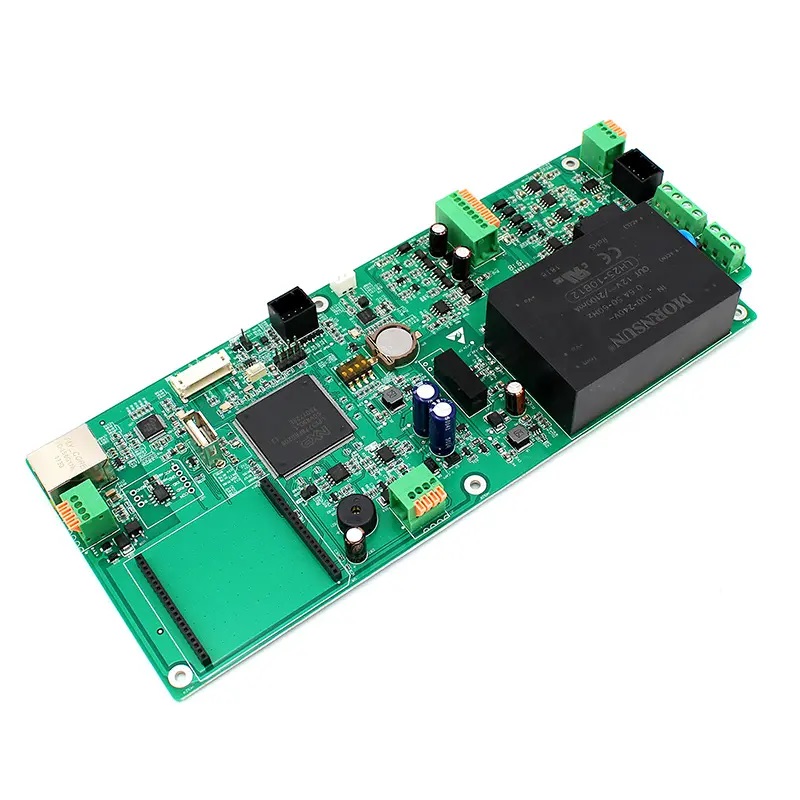

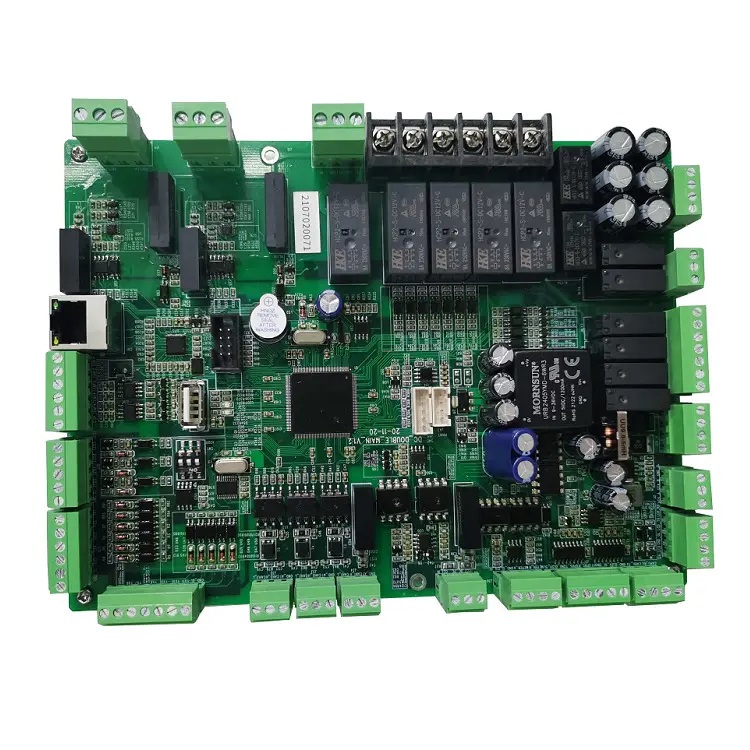

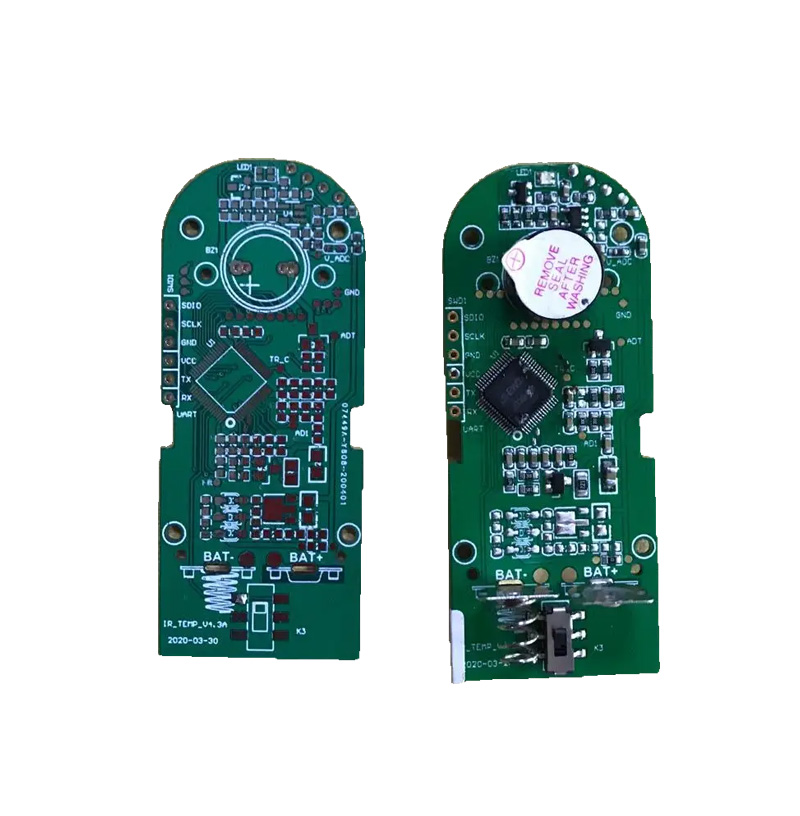

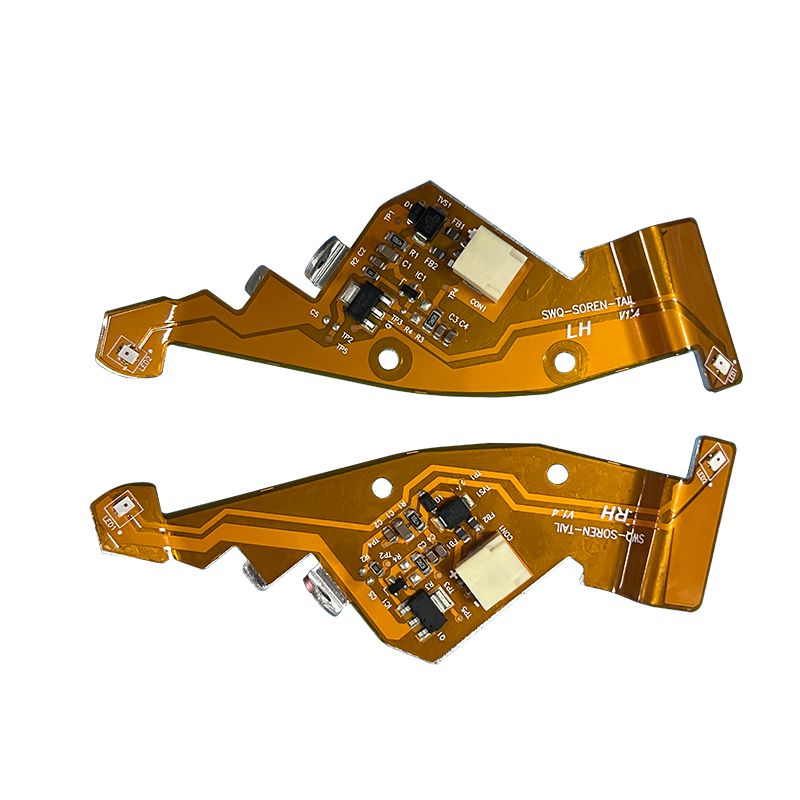

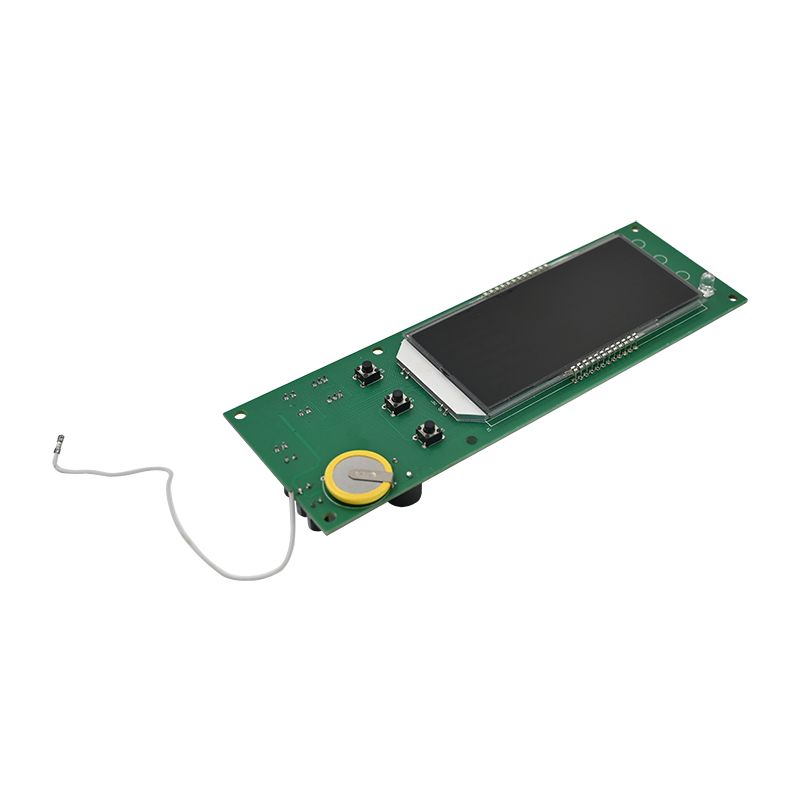

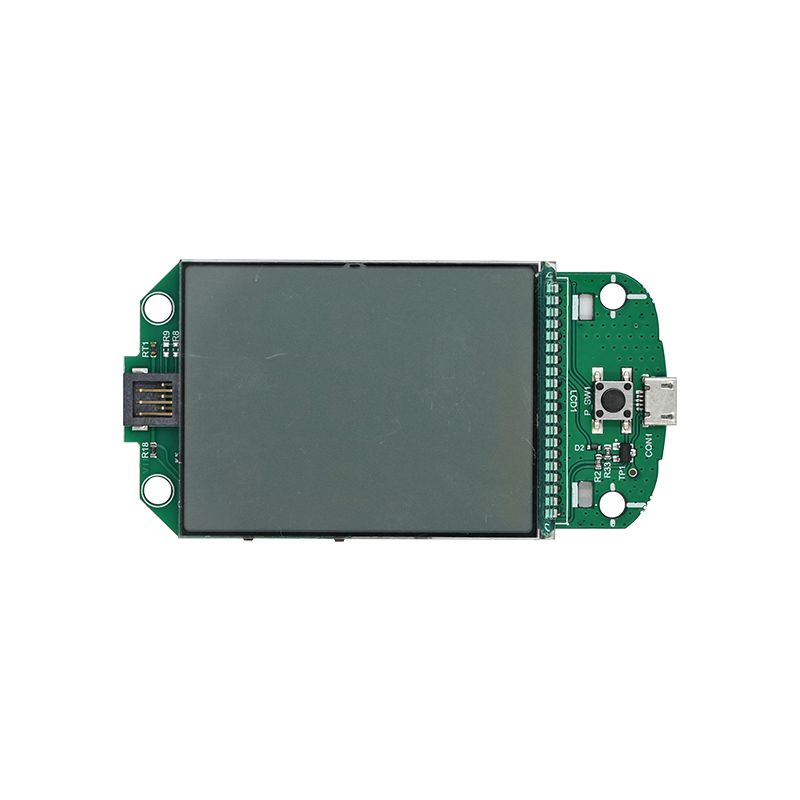

Tapis roulant intelligent PCBA

envoyer une demande

Si vous recherchez une sélection complète deTapis roulant intelligent PCBAfabriqué en Chine, Unixplore Electronics est votre source ultime. Leurs produits sont proposés à des prix très compétitifs et accompagnés d'un service après-vente de premier ordre. De plus, ils recherchent activement des relations de collaboration GAGNANT-GAGNANT avec des clients du monde entier.

Conception du PCBA (Assemblage de circuits imprimés)La fabrication d'un tapis roulant intelligent est une tâche complexe qui nécessite une expertise. Voici quelques étapes et considérations de base pour vous aider à comprendre comment concevoir un PCBA pour tapis roulant intelligent :

Analyse de la demande :

Déterminez les exigences fonctionnelles du tapis roulant intelligent, telles que le contrôle de la vitesse, la surveillance de la fréquence cardiaque, le comptage des pas, les fonctions de mise en réseau, etc.

En fonction des exigences fonctionnelles, déterminez les composants et modules de circuit requis, tels que les capteurs, les microcontrôleurs, les modules de communication, etc.

Conception de circuits:

Utilisez un logiciel de conception de circuits (tel qu'AutoCAD Electrical, EAGLE, Altium Designer, etc.) pour dessiner la disposition du PCB.

Tenez compte de la disposition et du câblage des composants dans la conception pour garantir la stabilité et la fiabilité de la transmission du signal.

Faites attention à la taille du circuit imprimé pour s'adapter à la structure interne du tapis roulant intelligent.

Sélection et approvisionnement des composants :

Selon la conception du circuit, sélectionnez les composants et les modules qui répondent aux exigences.

Tenez compte de la fiabilité, de la durabilité et du coût des composants.

L’achat des composants et modules requis garantit la qualité et la stabilité de l’approvisionnement.

Production de PCB :

Envoyez le schéma de circuit imprimé conçu à un fabricant de circuits imprimés professionnel pour la production.

Le fabricant effectuera des processus de gravure, de perçage, de soudage et autres selon la disposition pour produire le PCB fini.

Assemblage PCBA :

Soudez les composants et modules achetés au PCB conformément aux exigences de conception du circuit.

Effectuez les tests et le débogage nécessaires pour garantir le bon fonctionnement du PCBA.

Intégration et tests :

Intégrez PCBA dans la structure globale du tapis roulant intelligent.

Effectuez des tests fonctionnels et des tests de performances complets pour garantir que toutes les fonctions du tapis roulant intelligent fonctionnent normalement.

Optimisation et itération :

Optimisez et améliorez PCBA en fonction des résultats des tests et des retours d'expérience des utilisateurs.

Itérez continuellement les conceptions pour améliorer les performances et l’expérience utilisateur des tapis roulants intelligents.

Il convient de noter que la conception du PCBA d'un tapis roulant intelligent nécessite certaines connaissances professionnelles en ingénierie électronique, en conception de circuits et en production de PCB. Si vous ne possédez pas cette expertise, il est recommandé de demander l’aide d’une équipe ou d’une entreprise professionnelle. Dans le même temps, assurez le respect des normes et spécifications de sécurité pertinentes pendant le processus de conception afin de garantir la sécurité et la fiabilité des produits.

* PCB vierge fabriqué, composants achetés par nos soins

* Fabrication de PCB avec des pièces entièrement assemblées

* Fonction 100 % testée OK avant l'expédition

* Processus de fabrication conforme à RoHS et sans plomb

* Livraison rapide, avec package ESD indépendant

* Un arrêtservice de fabrication électroniquepour la conception de PCB, la configuration de PCB, la fabrication de PCB, l'approvisionnement en composants, l'assemblage de PCB SMT et DIP, la programmation de circuits intégrés, les tests de fonctionnement, l'emballage et la livraison

| Paramètre | Aptitude |

| Couches | 1 à 40 couches |

| Type d'assemblage | Traversant (THT), montage en surface (SMT), mixte (THT+SMT) |

| Taille minimale des composants | 0201(01005 métrique) |

| Taille maximale des composants | 2,0 po x 2,0 po x 0,4 po (50 mm x 50 mm x 10 mm) |

| Types de packages de composants | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP, etc. |

| Pas minimum des pads | 0,5 mm (20 mil) pour QFP, QFN, 0,8 mm (32 mil) pour BGA |

| Largeur de trace minimale | 0,10 mm (4 mils) |

| Espace de trace minimum | 0,10 mm (4 mils) |

| Taille minimale du foret | 0,15 mm (6 mils) |

| Taille maximale du tableau | 18 po x 24 po (457 mm x 610 mm) |

| Épaisseur du panneau | 0,0078 po (0,2 mm) à 0,236 po (6 mm) |

| Matériau du panneau | CEM-3, FR-2, FR-4, High-Tg, HDI, Aluminium, Haute Fréquence, FPC, Rigid-Flex, Rogers, etc. |

| Finition de surface | OSP, HASL, Flash Gold, ENIG, Gold Finger, etc. |

| Type de pâte à souder | Avec ou sans plomb |

| Épaisseur du cuivre | 0,5 once – 5 onces |

| Processus d'assemblage | Soudage par refusion, brasage à la vague, brasage manuel |

| Méthodes d'inspection | Inspection optique automatisée (AOI), rayons X, inspection visuelle |

| Méthodes de test en interne | Test fonctionnel, test de sonde, test de vieillissement, test de haute et basse température |

| Délai d'exécution | Échantillonnage : 24 heures à 7 jours, Analyse de masse : 10 à 30 jours |

| Normes d'assemblage de PCB | ISO9001 : 2015 ; ROHS, UL 94V0, IPC-610E classe II |

● Appareil de test de fonction PCBA pour tapis roulant intelligent personnalisé selon les exigences de test du client

● Service de construction de boîtes, y compris la production de moules et de pièces pour boîtiers en plastique et en métal

● Revêtement conforme comprenant un revêtement de laque sélectif, un enrobage en résine époxy

● Faisceau de câbles et assemblage de câbles

● Assemblage du produit fini comprenant la boîte, l'écran, le commutateur à membrane, l'étiquetage et l'emballage personnalisé en carton ou en boîte de vente au détail.

● Divers tests tiers pour PCBA sont disponibles sur demande

● Assistance à la certification des produits

-

1.Impression automatique de pâte à souder

-

2.impression à la pâte à souder terminée

-

3.Sélection et placement SMT

-

4.Sélection et placement SMT terminés

-

5.prêt pour le brasage par refusion

-

6.soudure par refusion terminée

-

7.prêt pour l'AOI

-

8.Processus d'inspection de l'AOI

-

9.Placement des composants THT

-

10.processus de brasage à la vague

-

11.Assemblage THT terminé

-

12.Inspection AOI pour l’assemblage THT

-

13.Programmation IC

-

14.test de fonctionnalité

-

15.Vérification et réparation QC

-

16.Processus de revêtement conforme PCBA

-

17.Emballage ESD

-

18.Prêt pour l'expédition

PCBA pour appareils ménagers

PCBA de contrôle industriel

PCBA automobile

PCBA pour l'électronique grand public

PCBA pour équipement médical

Système de sécurité PCBA

PCBA pour les soins de santé

Éclairage LED PCBA

PCBA IoT

Outil de jardinage électrique PCBA

-

Delivery Service

-

Payment Options