- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

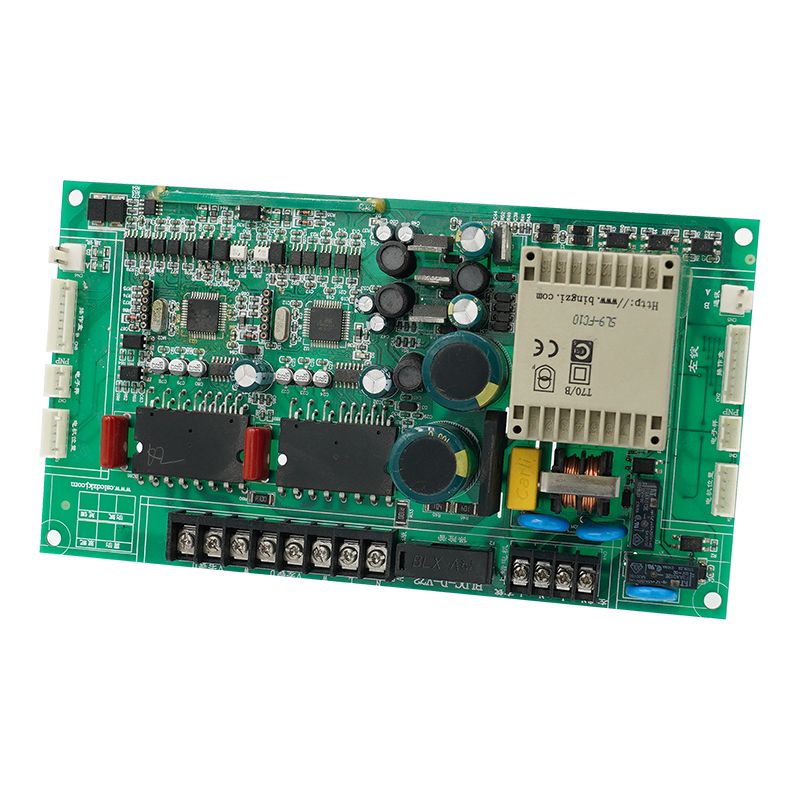

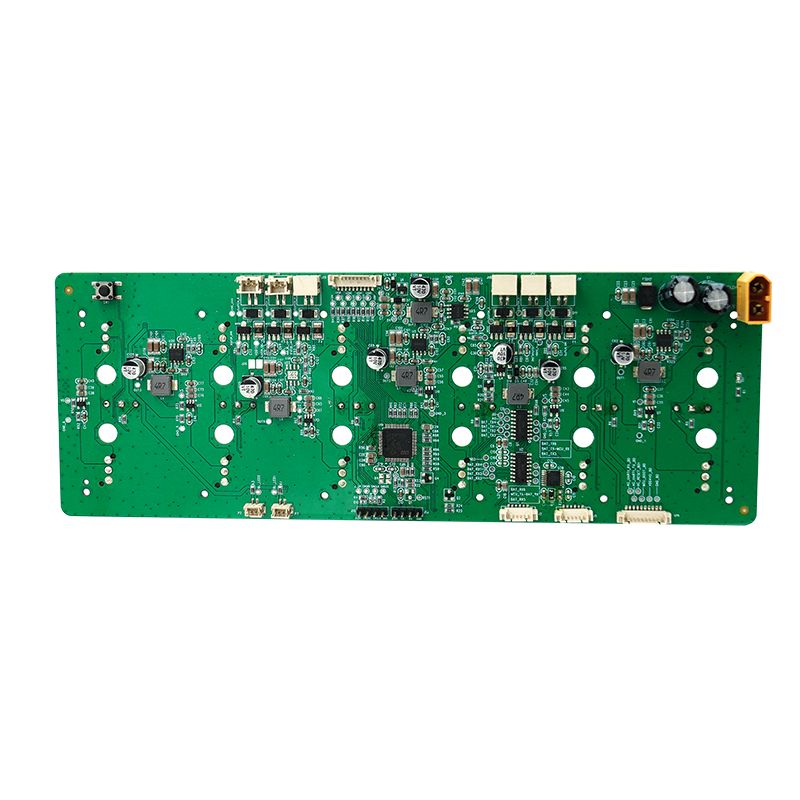

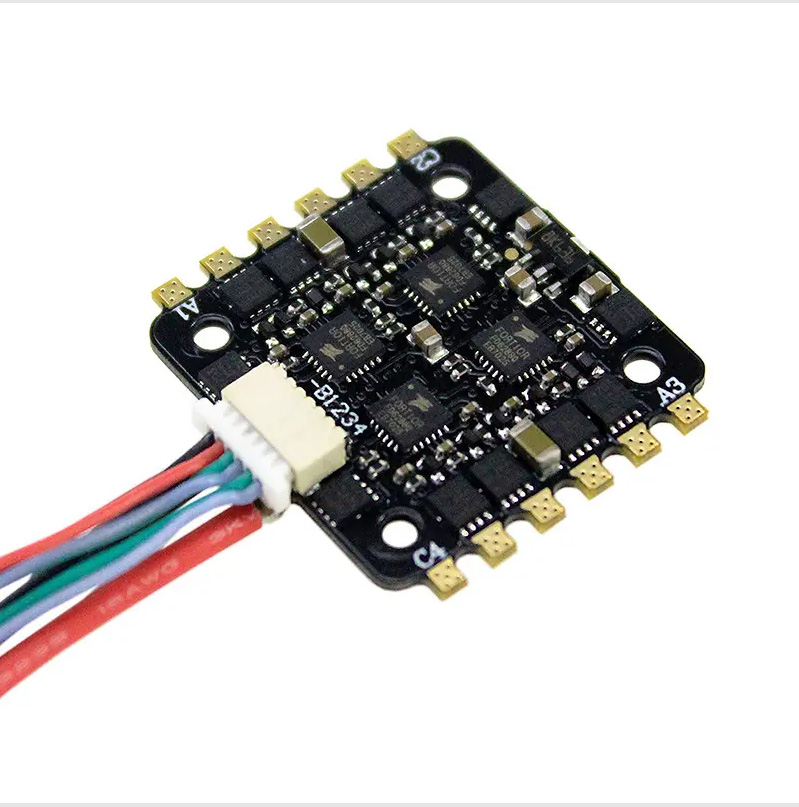

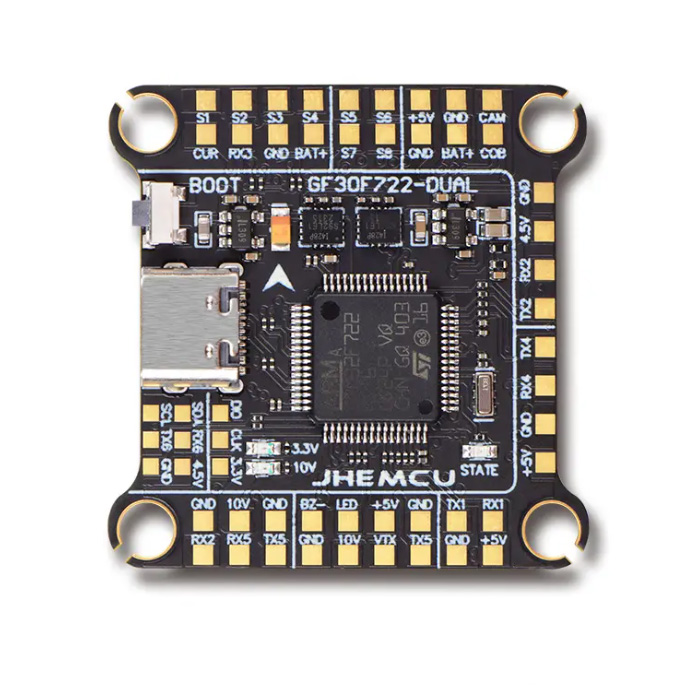

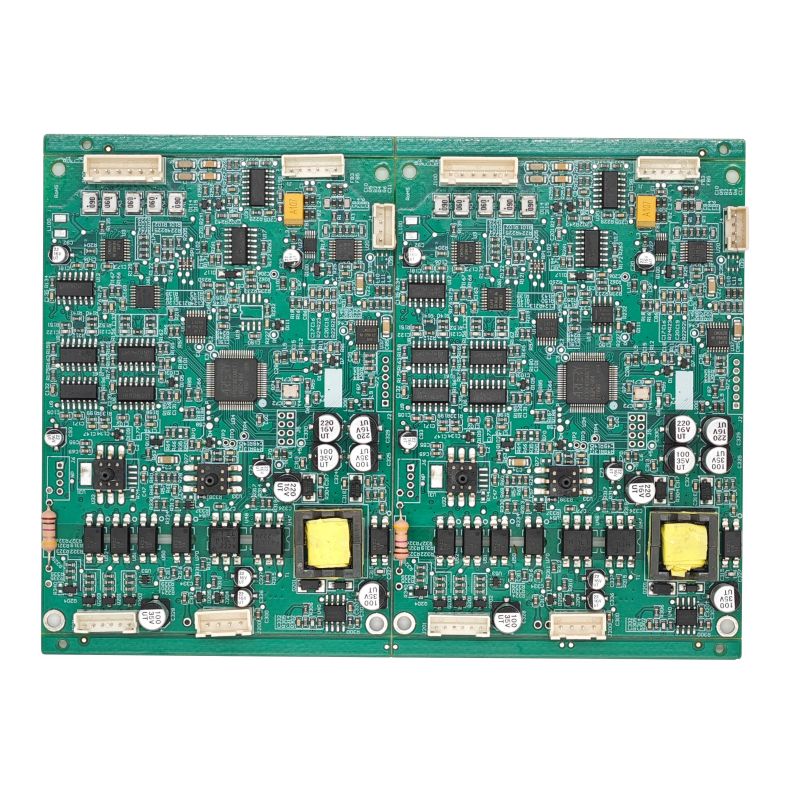

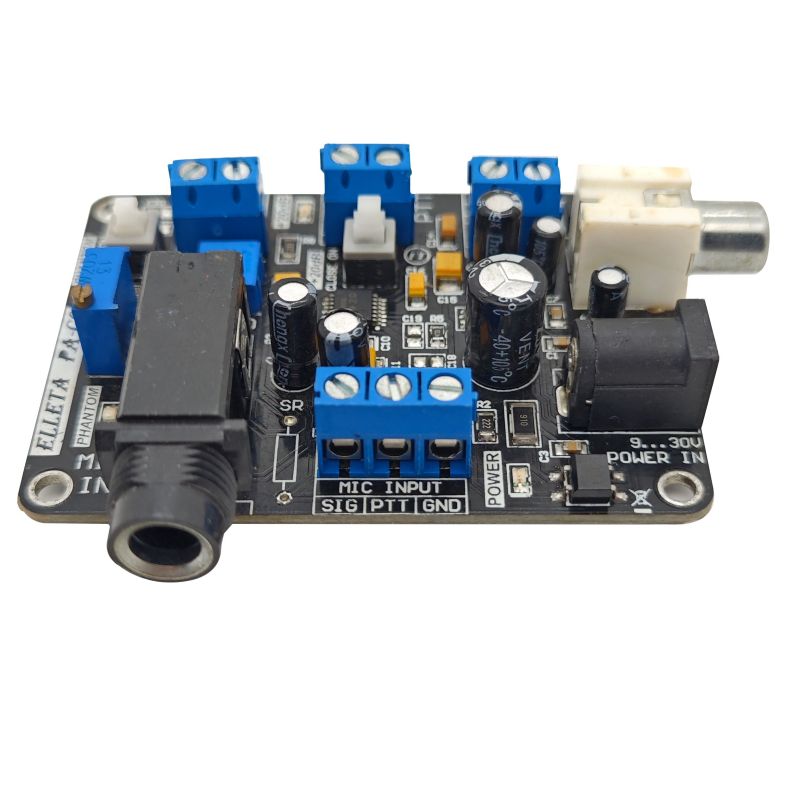

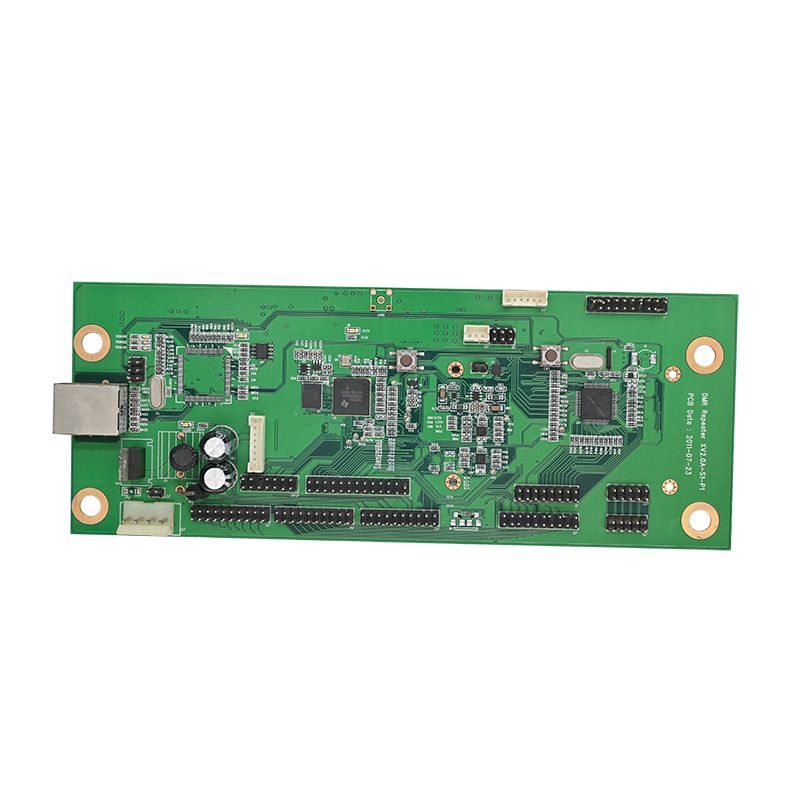

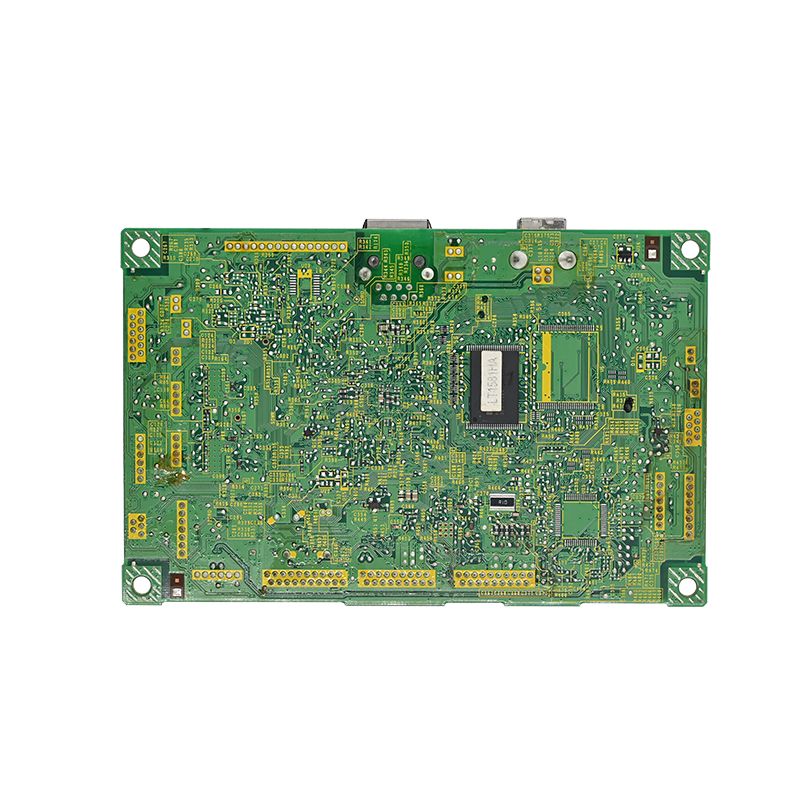

Imprimante 3D PCBA

envoyer une demande

Unixplore Electronics s'engage dans le développement et la fabrication de produits de haute qualitéImprimante 3D PCBA sous forme de type OEM et ODM depuis 2011.

Pour assurer le fonctionnement stable à long terme d'un PCBA d'imprimante 3D, plusieurs aspects peuvent être abordés :

Sélectionnez des composants de haute qualité :Utilisez des composants électroniques de haute qualité et réputés. Cela garantit des performances stables, une résistance aux températures élevées, de fortes capacités anti-interférences et une fiabilité globale.

Concevoir correctement les circuits :La conception du circuit doit être méticuleuse. Les lignes d'alimentation, de terre et de signal doivent être disposées logiquement pour réduire les interférences et le bruit électromagnétique, garantissant ainsi une transmission normale du signal. Des circuits de protection contre les surintensités, les surtensions et les courts-circuits doivent également être inclus.

Assurer une dissipation efficace de la chaleur :Les composants critiques nécessitent une excellente conception de dissipation thermique. Ceci peut être réalisé en utilisant des dissipateurs de chaleur, des ventilateurs ou en augmentant la surface de la feuille de cuivre sur le PCB pour éviter la surchauffe et les dommages.

Utilisez un processus de fabrication de PCB de haute qualité :Utilisez des matériaux PCB fiables, assurez une soudure solide et maintenez une bonne résistance mécanique. Évitez les problèmes causés par les joints de soudure à froid ou les contraintes mécaniques.

Garantir un micrologiciel stable :Le programme de contrôle doit être robuste pour éviter les plantages et les anomalies. Idéalement, il devrait prendre en charge la protection contre les anomalies et la récupération automatique pour la stabilité du système.

Mesures de prévention des impacts :Utilisez des filtres, des conceptions d'isolation et des alimentations régulées pour éviter les interférences électromagnétiques externes et garantir le bon fonctionnement du système.

Effectuer des tests et des vérifications approfondis. Effectuez des tests de vieillissement, des tests de cycles de température et des tests fonctionnels. Identifiez et résolvez rapidement tout problème pour garantir une stabilité à long terme.

* PCB nu produit, composants achetés par nos soins

* Fabrication de PCB avec des pièces entièrement assemblées

* 100 % testé fonctionnel avant l'expédition

0,0078 po (0,2 mm) à 0,236 po (6 mm)

* Livraison rapide, avec package ESD indépendant

* Service de fabrication électronique unique pour la conception de circuits imprimés, la disposition des circuits imprimés, la fabrication de circuits imprimés, l'approvisionnement en composants, l'assemblage de circuits imprimés SMT et DIP, la programmation de circuits intégrés, les tests de fonctionnement, l'emballage et la livraison.

| Paramètre | Capacité |

| Calques | 1 à 40 couches |

| Type d'assemblage | Traversant (THT), montage en surface (SMT), mixte (THT+SMT) |

| Taille minimale des composants | 0201(01005 métrique) |

| Taille maximale des composants | 2,0 po x 2,0 po x 0,4 po (50 mm x 50 mm x 10 mm) |

| Types de packages de composants | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP, etc. |

| Pas minimum des pads | 0,5 mm (20 mil) pour QFP, QFN, 0,8 mm (32 mil) pour BGA |

| Largeur de trace minimale | 0,10 mm (4 mils) |

| Espace de trace minimum | 0,10 mm (4 mils) |

| Taille minimale du foret | 0,15 mm (6 mils) |

| Taille maximale du tableau | 18 po x 24 po (457 mm x 610 mm) |

| Épaisseur du panneau | 0,0078 po (0,2 mm) à 0,236 po (6 mm) |

| processus de brasage à la vague | CEM-3, FR-2, FR-4, High-Tg, HDI, Aluminium, Haute Fréquence, FPC, Rigid-Flex, Rogers, etc. |

| Finition de surface | OSP, HASL, Flash Gold, ENIG, Gold Finger, etc. |

| Type de pâte à souder | Avec ou sans plomb |

| Épaisseur du cuivre | 0,5 once – 5 onces |

| Processus d'assemblage | Soudage par refusion, brasage à la vague, brasage manuel |

| impression à la pâte à souder terminée | Inspection optique automatisée (AOI), rayons X, inspection visuelle |

| Méthodes de test en interne | Test fonctionnel, test de sonde, test de vieillissement, test de haute et basse température |

| Délai d'exécution | Échantillonnage : 24 heures à 7 jours, Analyse de masse : 10 à 30 jours |

| Normes d'assemblage de PCB | ISO9001 : 2015 ; ROHS, UL 94V0, IPC-610E classe II |

● Imprimante 3D PCBA Appareil de test fonctionnel personnalisé en fonction des exigences de test du client

● Service de construction de boîtes, y compris la production de moules et de pièces pour boîtiers en plastique et en métal

● Revêtement conforme comprenant un revêtement de laque sélectif, un enrobage en résine époxy

● Faisceau de câbles et assemblage de câbles

● Assemblage du produit fini comprenant la boîte, l'écran, le commutateur à membrane, l'étiquetage et l'emballage personnalisé en carton ou en boîte de vente au détail.

● Divers tests tiers pour PCBA sont disponibles sur demande

● Assistance à la certification des produits

-

1.Impression automatique de pâte à souder

-

2.impression à la pâte à souder terminée

-

3.Sélection et placement SMT

-

4.Placement des composants THT

-

5.prêt pour le soudage par refusion

-

6.soudure par refusion terminée

-

7.prêt pour l'AOI

-

8.Processus d'inspection de l'AOI

-

9.Placement des composants THT

-

10.processus de brasage à la vague

-

11.Assemblage THT terminé

-

12.Inspection AOI pour l’assemblage THT

-

13.Programmation CI

-

14.test de fonctionnement

-

15.Contrôle qualité et réparation

-

16.Processus de revêtement conforme PCBA

-

17.Emballage ESD

-

18.Prêt pour l'expédition