- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

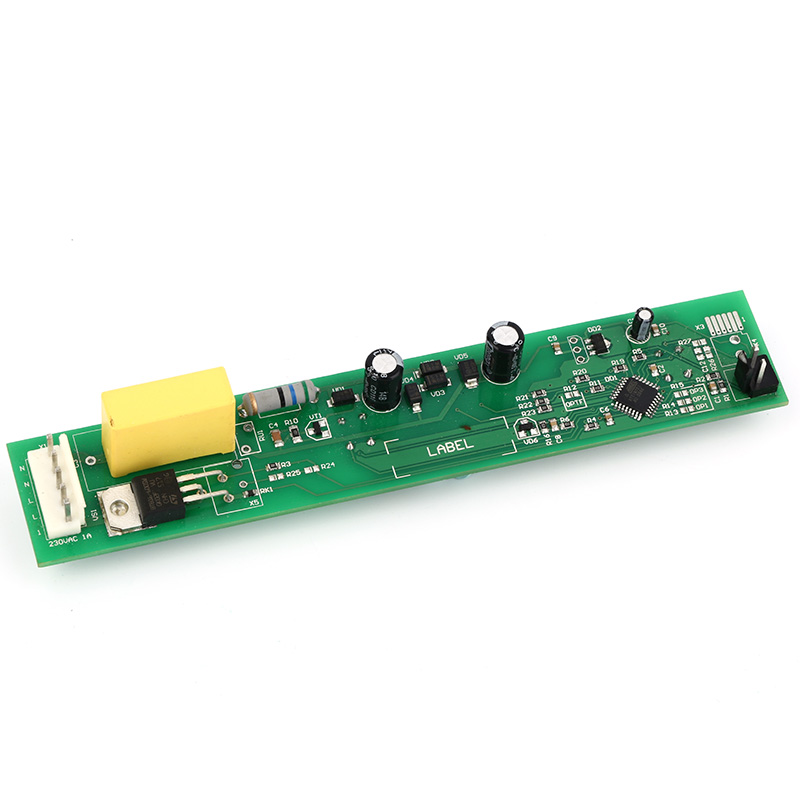

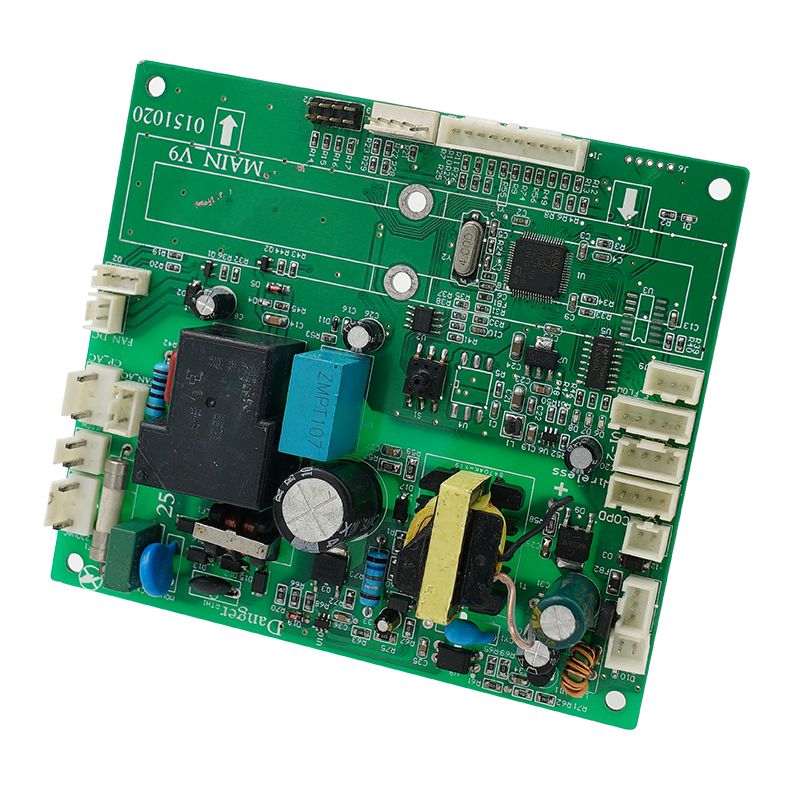

Destructeur de papier PCBA

envoyer une demande

Unixplore Electronics s'engage dans le développement et la fabrication de produits de haute qualitéDestructeur de papier PCBA sous forme de type OEM et ODM depuis 2011.

Lors de la sélection de composants électroniques pour un destructeur de papier PCBA, les points suivants doivent être pris en compte :

Exigences fonctionnelles :Tout d’abord, déterminez les fonctions que le destructeur de papier PCBA doit remplir, notamment la protection de démarrage, d’arrêt, d’inversion et de surcharge. Ensuite, sélectionnez les composants appropriés en fonction de ces exigences fonctionnelles.

Exigences de performances :Sur la base des spécifications de performances de conception, telles que la tension de fonctionnement, le courant, la fréquence et la précision, sélectionnez les composants qui répondent aux exigences pour garantir un fonctionnement stable et fiable.

Fiabilité:Tenez compte de la fiabilité et de la durée de vie des composants lors de la sélection. Choisissez des fournisseurs et des marques réputés pour garantir la stabilité et la durabilité du produit.

Rentabilité :Tout en garantissant les performances, tenez compte du coût des composants et sélectionnez des composants avec un rapport coût-performance élevé pour rendre le produit compétitif.

Type de colis :* Service de fabrication électronique unique pour la conception de circuits imprimés, la disposition des circuits imprimés, la fabrication de circuits imprimés, l'approvisionnement en composants, l'assemblage de circuits imprimés SMT et DIP, la programmation de circuits intégrés, les tests de fonctionnement, l'emballage et la livraison.

Stabilité de l'approvisionnement :Sélectionnez des composants avec un approvisionnement stable pour garantir un soutien d'approvisionnement à long terme et éviter les retards de production causés par des pénuries de composants ou des arrêts de production.

Compatibilité:Assurez-vous que les composants sélectionnés sont compatibles avec d'autres composants et cartes de contrôle pour éviter l'instabilité ou les conflits causés par des problèmes de compatibilité.

En tenant compte de tous les facteurs ci-dessus, sélectionnez soigneusement chaque composant pour vous assurer qu'ils sont correctement adaptés aux exigences de conception et garantissent finalement les performances stables et la fiabilité du destructeur de papier PCBA.

* PCB nu produit, composants achetés par nos soins

* Fabrication de PCB avec des pièces entièrement assemblées

* 100 % testé fonctionnel avant l'expédition

0,0078 po (0,2 mm) à 0,236 po (6 mm)

* Livraison rapide, avec package ESD indépendant

* Service de fabrication électronique unique pour la conception de circuits imprimés, la disposition des circuits imprimés, la fabrication de circuits imprimés, l'approvisionnement en composants, l'assemblage de circuits imprimés SMT et DIP, la programmation de circuits intégrés, les tests de fonctionnement, l'emballage et la livraison.

| Paramètre | Capacité |

| Calques | 1 à 40 couches |

| Type d'assemblage | Traversant (THT), montage en surface (SMT), mixte (THT+SMT) |

| Taille minimale des composants | 0201(01005 métrique) |

| Taille maximale des composants | 2,0 po x 2,0 po x 0,4 po (50 mm x 50 mm x 10 mm) |

| Types de packages de composants | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP, etc. |

| Pas minimum des pads | 0,5 mm (20 mil) pour QFP, QFN, 0,8 mm (32 mil) pour BGA |

| Largeur de trace minimale | 0,10 mm (4 mils) |

| Espace de trace minimum | 0,10 mm (4 mils) |

| Taille minimale du foret | 0,15 mm (6 mils) |

| Taille maximale du tableau | 18 po x 24 po (457 mm x 610 mm) |

| Épaisseur du panneau | 0,0078 po (0,2 mm) à 0,236 po (6 mm) |

| processus de brasage à la vague | CEM-3, FR-2, FR-4, High-Tg, HDI, Aluminium, Haute Fréquence, FPC, Rigid-Flex, Rogers, etc. |

| Finition de surface | OSP, HASL, Flash Gold, ENIG, Gold Finger, etc. |

| Type de pâte à souder | Avec ou sans plomb |

| Épaisseur du cuivre | 0,5 once – 5 onces |

| Processus d'assemblage | Soudage par refusion, brasage à la vague, brasage manuel |

| impression à la pâte à souder terminée | Inspection optique automatisée (AOI), rayons X, inspection visuelle |

| Méthodes de test en interne | Test fonctionnel, test de sonde, test de vieillissement, test de haute et basse température |

| Délai d'exécution | Échantillonnage : 24 heures à 7 jours, Analyse de masse : 10 à 30 jours |

| Normes d'assemblage de PCB | ISO9001 : 2015 ; ROHS, UL 94V0, IPC-610E classe II |

● Appareil de test de fonction PCBA Destructeur de papier personnalisé en fonction des exigences de test du client

● Service de construction de boîtes, y compris la production de moules et de pièces pour boîtiers en plastique et en métal

● Revêtement conforme comprenant un revêtement de laque sélectif, un enrobage en résine époxy

● Faisceau de câbles et assemblage de câbles

● Assemblage du produit fini comprenant la boîte, l'écran, le commutateur à membrane, l'étiquetage et l'emballage personnalisé en carton ou en boîte de vente au détail.

● Divers tests tiers pour PCBA sont disponibles sur demande

● Assistance à la certification des produits

-

1.Impression automatique de pâte à souder

-

2.impression à la pâte à souder terminée

-

3.Sélection et placement SMT

-

4.Placement des composants THT

-

5.prêt pour le soudage par refusion

-

6.soudure par refusion terminée

-

7.prêt pour l'AOI

-

8.Processus d'inspection de l'AOI

-

9.Placement des composants THT

-

10.processus de brasage à la vague

-

11.Assemblage THT terminé

-

12.Inspection AOI pour l’assemblage THT

-

13.Programmation CI

-

14.test de fonctionnement

-

15.Contrôle qualité et réparation

-

16.Processus de revêtement conforme PCBA

-

17.Emballage ESD

-

18.Prêt pour l'expédition

PCBA pour appareils ménagers

PCBA de contrôle industriel

PCBA automobile

PCBA pour l'électronique grand public

PCBA pour équipement médical

Système de sécurité PCBA

PCBA pour les soins de santé

Éclairage LED PCBA

PCBA IoT

Outil de jardinage électrique PCBA

-

Delivery Service

-

Payment Options